LA 2379 - Acier pour travail à froid LA2379-5061

EN X153CrMoV12 (Ancienne AFNOR Z160CDV12) - W.Nr 1.2379 - AISI D2

Applications industrielles

Moules et éléments de moules matières plastiques abrasives.

Lames de cisailles.

Outillages de découpe.

Outillages d’emboutissage.

Cales, galets, pièces d’usures.

Composition chimique en % suivant norme ISO 4957

C | Mn | Si | Cr | Mo | V | S | P | Fe | |

Mini | 1,45 | 0,20 | 0,10 | 11,00 | 0,70 | 0,70 | - | - | Base |

Maxi | 1,60 | 0,60 | 0,60 | 13,00 | 1,00 | 1,00 | 0,030 | 0,030 | Base |

Propriétés physiques à 20 °C

Densité : 7,85

Module d'élasticité E : 210 000 N/mm²

Coefficient de poisson V : 0,3

Coefficient moyen de dilatation en m/m* °C

entre 20 °C et 100 °C : 11,2 x 10-6

entre 20 °C et 200 °C : 11,5 x 10-6

entre 20 °C et 400 °C : 12,3 x 10-6

Conductivité thermique à 20 °C en W (m*k) : 16

Magnétique

Points de transformation

- Ac1 : 810 °C, - Ac3 : 845 °C.

Forgeage

1100 °C - 900 °C suivi d’un refroidissement lent et piloté.

Recuit

750 °C.

Etat de livraison

Acier livré à l’état recuit ≤ 255 HB.

Contrôle US suivant EN 10228-3 Classe 3.

Aptitudes d’emploi

Selon traitement thermique réalisé et caractéristiques mécaniques recherchées :

- Acier d’outillage fortement allié utilisé dans les métiers du moule métallique pour transformation des matières plastiques, de la découpe, de l’estampage et de l’emboutissage à froid.

- Grande intensité de trempe.

- Grande résistance à l’usure.

- Grande aptitude aux nitrurations et aux traitements de surface.

- Tenue à la corrosion moyenne.

Aptitudes au polissage

Apte au polissage 'brillant 6 microns'.

Traitement thermique

Trempe : - préchauffage à 750 °C,

- chauffage à 1050 °C,

- trempe à l’huile chaude ou en bains de sels ou sous pression de gaz.

Revenu : A partir de 150 °C selon les duretés et caractéristiques recherchées.

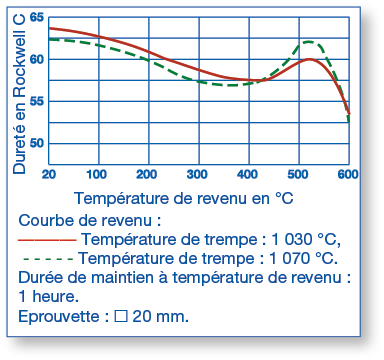

Courbe de revenu

Echantillons traités sur éprouvettes d’épaisseur 25 mm.

Aptitude au soudage

Apte au soudage TIG et laser.

Baguette WRLA7 Ø 1,6. Code Lugand : 43 05 125.

Sections disponibles en mm

| 15 | 20 | 25 | 30 | 35 | 40 | 45 | 51 | 56 | 61 | 65 | 71 | 76 | 81 |

86 | 91 | 102 | 122 | 131 | 152 | 162 | 172 | 182 | 202 | 212 | 232 | 252 | ||

| 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 400 | ||||

| ||||||||||||||

30x20 | ||||||||||||||

40x20 | 40x30 | |||||||||||||

50x20 | 50x30 | 50x40 | ||||||||||||

60x20 | 60x30 | 60x40 | 60x50 | |||||||||||

70x20 | 70x30 | 70x40 | 70x50 | 70x60 | ||||||||||

80x20 | 80x30 | 80x40 | 80x50 | 80x60 | 80x70 | |||||||||

90x20 | 90x30 | 90x40 | 90x50 | 90x60 | 90x70 | 90x80 | ||||||||

100x20 | 100x30 | 100x40 | 100x50 | 100x60 | 100x70 | 100x80 | 100x90 | |||||||

110x20 | 110x30 | 110x40 | 110x50 | 110x60 | 110x70 | 110x80 | 110x90 | 110x100 | ||||||

120x20 | 120x30 | 120x40 | 120x50 | 120x60 | 120x70 | 120x80 | 120x90 | 120x100 | 120x110 | |||||

130x20 | 130x30 | 130x40 | 130x50 | 130x60 | 130x70 | 130x80 | 130x90 | 130x100 | ||||||

140x20 | 140x30 | 140x40 | 140x50 | 140x60 | 140x70 | 140x80 | 140x90 | 140x100 | ||||||

150x20 | 150x30 | 150x40 | 150x50 | 150x60 | 150x70 | 150x80 | 160x100 | 200x110 | 250x150 |

Epaisseurs disponibles des tôles en mm

| 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 110 |

120 | 130 | 140 | 150 | 200 | 250 |

Cas typiques de traitement

Recherche d’une dureté optimum (>62 HRC) :

- Préchauffage à 750 °C.

- Chauffage à 1075 °C.

- Trempe à l’huile chaude, ou en bains de sels,

ou sous pression de gaz.

- Passage par le froid à -76 °C.

- 1 revenu à 150 °C.

- Variante dans le cas de traitement suivi de dépôts PVD.

- Réaliser deux revenus successifs à 520 °C.

Recherche d’une bonne ténacité (53/56HRC) :

- Préchauffage à 750 °C.

- Chauffage à 1030 °C.

- Trempe à l’huile chaude, ou en bains de sels,

ou sous pression de gaz.

- Deux revenus successifs : premier revenu à 520 °C,

second revenu à 580°C.